ساخت میلگرد چه مراحلی دارد؟

ابتدا باید اشاره کنیم که ساخت میلگرد به روش های مختلفی انجام میشود. اما به طور کلی یکسری از مراحل و روش ها در همه آنها یکسان است. اگر به شکل خلاصه بخواهیم عنوان کنیم، ابتدا مواد فولاد کربنی و ضایعات آهنی را ذوب میکنند سپس آنها را تبدیل به شمش می نمایند.

مرحله اصلی مشترک در همه روش های ساخت میلگرد ذوب آهن و تبدیل آن به شمش می باشد.شمش های تولید شده، را در این مرحله میکشند تا طول آنها افزایش پیدا کند. علاوه بر کشیدگی یک فرمت استوانه ای خاص نیز دارد.خوب فرم دهی و مراحل بعد از ساخت میلگرد در روش های مختلف متفاوت است که در زیر به بررسی آنها می پردازیم.

روش تولید میلگرد با نورد:

یکی از محبوب ترین و مرسوم ترین روش های ساختمیلگرد و سایر محصولات فولادی، روش نورد است. شمش فولادی را وارد کوره کرده و با دمای ۱۱۰۰ درجه سانتی گراد حرارت میدهند. زمانی که شمش ها به حرارت مورد نظر رسیدند باید برای نورد به خط تولید منتقل شوند. قطر شمش ها در این مرحله برای تولید میلگرد کم و کمتر میشود.

خطوط نورد پیوسته به ما میلگردهایی باکیفیت تر و درجه یک می دهند. اگر نورد به شکل گرم انجام شود، دما بسیار بالاست و از طرفی تنش پلاستیک پایین است. بنابراین می توان، شمش ها را با عبورهایی پیوسته از داخل دهانه بین غلتک های نورد را توسط، دستگاه های نورد با ظرفیت بینابینی، تغییر شکل بیشتری داد.بعد از اینکه فرآیند نورد انجام شد باید آج میلگرد را روی آن پیاده کنند. سپس میلگرد برای بسته بندی آماده است. آنها را در طول های ۲۴ یا ۳۶ متر برش میدهند.

در این بخش یکسری تجهیزات استفاده میشوند که عبارتند از :

۱.کوره پیش گرم جهت پخت شمش ها

۲.رول های کوره جهت انتقال شمش به مرحله رافینگ

۳.رافینگ: برای نورد و کاهش ابعاد شمش

۴.رول های رافینگ برای انتقال مواد به سمت استند

۵.قیچی سرزن

۶.شانه های بسته بندی

روش ساخت میلگرد با سردکاری یا نورد سرد :

این روش، ساختمیلگرد یا آرماتور در دمای پایین با تبلور دوباره انجام میشود. میلگرد مقاومت بالایی در این فرمت دارد. فرآیند نورد سرد، باعث جا به جایی ساختار کریستالی ماده میگردد. به همین علت است که ساختار کریستالی آن، بهم ریخته است. انعطاف پذیری و شکل پذیری آن در این بخش افزایش پیدا میکند. مقاومت میلگرد هایی که به این روش تولید میشوند بسیار بالاست، مقاومت تسلیم قابل توجهی دارند. فولاد آنها سخت تر است. با این حال استفاده از این میلگرد در محیط های زلزله خیز توصیه نمی شود.

با راه ساخت و اطلاعات روز همراه شوید

روش ساخت میلگرد میکروآلیاژی :

برای تولید میلگرد در این روش، مقداری تیتانیوم، نیوبیوم و یا وانادیم به آرماتور اضافه کرده و میلگرد مورد نظر را تولید میکنند. این شیوه موجب ایجاد کاربیدهای فلزی میشود که آنها ریزذرات مقاوم ساز را تولید میکنند. میزان ریزی این ذرات هرچه بیشتر باشد، میلگرد ما نیز مقاومت بیشتری خواهد داشت. به طور کلی چون شمش در این روش به صورت آرام خنک میشود، محصول نهایی مقاومت قابل توجهی دارد. این میلگرد یک گزینه عالی برای استفاده درتولید توری پرسی و همینطور فونداسیون سازی ساختمان است.

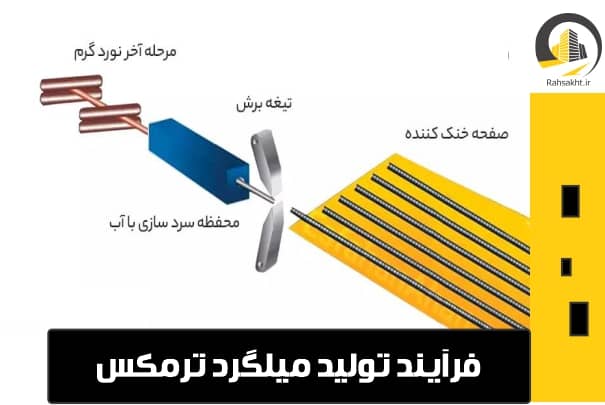

ساخت میلگرد با عملیات حرارت و خنک کاری یا ترمکس:

به فرآیندی که به سرعت باعث خنک شدن محصول میشود خنک کاری میگویند. در این عملیات محصول را سریعا وارد آب یا روغن سرد کرده و آن را خنک میکنند. ماده ای که در این مرحله تولید میشود ابتدا بسیار سخت و شکننده است. بعد از اینکه فولاد مورد نظر خنک شد، باید حرارت ببیند. این حرارت موجب کاهش سختی و افزایش شکل پذیری آن میگردد. میلگردی که به این روش تولید میشود، نسبت به نوع های دیگر شکل پذیری بالاتری دارد. زیرا مقدار کربن آن نیز کمتر است.

شمش فولادی که در این شیوه استفاده میشود، کیفیت مطلوبی ندارد. بنابراین جهت افزایش مقاومت آن را از بین لوله های آب عبور داده تا سطح بیرونی آن یکدفعه سرد شود. سطح بیرونی میلگرد ترمکس به نسبت سطح داخلی، مقاومت کمتری دارد. از این نوع میلگرد بهتر است در مناطق زلزله خیز استفاده نشود.

تفاوت روش ترمکس با روش میکروآلیاژی:

۱.روش ترمکس نسبت به روش میکروآلیاژی هزینه تولید کمتری دارد.

۲.سطح بیرونی میلگرد میکروآلاژِی نسبت به ترمکس مقاومت بیشتری دارد.

۳.میلگرد میکروآلیاژی برای مناطق زلزله خیز مشکلی ندارد اما نوع ترمکس بهتر است در این مناطق استفاده نشود.

خمکاری میلگرد:

۱.جهت میلگردهایی با قطر کمتر از ۱۰ میلی متر،خمکاری سبک انجام میشود.

۲.جهت میلگردهایی با قطر بیشتر از ۱۰ میلی متر، خمکاری سنگین انجام میشود.

۳. جهت میلگردهای رواداری های ویژه از خمکاری مخصوص استفاده میشود.

راهکار افزایش مقاومت میلگرد:

در زمان حرارت دادن میلگردها، وقتی روی رول قرار میگرند، تغییر شکل میدهند. در این مرحله یکسری شیار روی سطوح آنها ایجاد میشود. بعد از اینکه اسپری فشار آب روی آنها زده شد به مرحله بعد میروند. از آنجایی که پاشیدن آب سریع انجام میشود، تنها لایه سطحی میلگرد ازنظرساختار میکروسکوپی و متالوژی تغییر میکند. اما لایه های داخلی، تغییری نمیکنند.

این امر باعث میشود که یک محصول نهایی با هسته نرم اما یک سطح مقاوم داشته باشیم. در عایق سازی برخی از بخش های، ساختمان ها به کمک الیاف معدنی مانندپشم شیشه نیز میلگرها کاربردهای مفیدی دارند. اما کاربرد اصلی میلگرد و آرماتور در فونداسیون و پی ریزی ساختمان است. خصوصا برای عملیات آرماتوربندی از میلگرد استفاده میشود.